탄소나노튜브 제조법 - 2

2. 레이저 증착법 (Laser vaporization)

제조법은 전기방전식과 비슷하지만 방전하는 대신 레이저를 사용하는 점이 다르다. 레이저를 목표하는 흑연봉에 조사, 기화시킴으로써 탄소나노튜브를 생성시킨다. 품질은 가장 우수하나 레이저 사용 시 유지보수의 문제가 있고 생산량이 극소량이란 단점이 있다. 실험실에서 소재의 물성연구 등에 주로 사용한다.

1995년에 미국 라이스대학의 Smalley 그룹은 레이저 증착법에 의해서 탄소나노튜브를 합성하였습니다. 그림 6는 Smalley 그룹에서 사용한 레이저 증착장치입니다. 1200 ℃의 오븐 안에 있는 그래파이트 타케트에 레이저를 조사하여 그래파이트를 기화시킵니다. 이때 반응오븐은 헬륨이나 아르곤 가스를 채워넣어 압력을 500 Torr 정도로 유지합니다.

|

| Fig. 6 Schematic diagram of laser vaporization apparatus for the synthesis of multiwalled nanotubes. |

그래파이트 타게트에서 기화된 탄소클러스터들은 저온으로 냉각되어 있는 Cu collector에서 흡착되어 응축됩니다. 이와같이 얻어진 응축물질은 탄소나노튜브와 탄소나노입자 그리고 탄소파티클이 함께 섞여있는 상태입니다. 타게트가 순수한 그래파이트로 만들어진 경우에는 응축물질내에 다중벽 탄소나노튜브가 합성되어 있지만, 순수한 그래파이트대신에 Co, Ni, Fe, Y 등을 적절한 비율로 혼합시킨 그래파이트를 타게트로 사용하면 균일한 단일벽 탄소나노튜브를 합성시킬 수 있습니다. 이렇게 합성된 단일벽 탄소나노튜브들은 'rope'의 형태로 존재합니다.

|

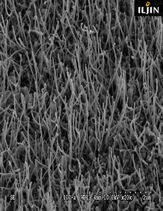

| Fig. 7 SEM image of single-walled carbon nanotubes synthesized by laser- vaporization method. |

|

| Fig. 8 TEM images of rope for the single-walled nanotubes synthesized by laser- vaporization method |

그림 7와 그림 8은TEM 사진입니다. 그림 8에 나타낸 나노튜브의 길이방향으로 정렬된 탄소나노튜브의 TEM 사진에서는 수 nm 크기의 일정한 직경을 갖는 개개의 단일벽 탄소나노튜브가 그래파이트 면의 간격으로 균일하게 뭉쳐있는 것을 알 수 있습니다. 그래파이트 면의 구조와 형태는 안정되고 깨끗한 상태이지만 표면에서는 탄소파티클이 붙어 있는 양상을 나타냅니다. 탄소나노튜브의 단면을 보여주는 TEM 사진에서는 동일한 직경을 갖는 여러 개의 단일벽 탄소나노튜브가 다발 모양으로 서로 뭉쳐있는 것을 볼 수 있는데, 이것은 앞서 언급한 단일벽 탄소나노튜브의 전형적인 'rope' 형태를 보여줍니다. 레이저 증착법은 전기방전법에 비해서 고수율이면서 고품질의 단일벽 탄소나노튜브를 합성시킬 수 있습니다.

3. 플라즈마 화학기상증착식(Plasma Enhanced Chemical Vapor Deposition)

열화학 기상증착식과 유사한 방법이지만 합성 시 온도를 낮추기 위해 고주파 전원으로 플라즈마를 발생시켜 반응가스를 분해시킨다. 400~500℃의 낮은 온도에서도 탄소나노튜브를 생산 할 수 있다.

4. 열화학 기상증착식(Thermal Chemical Vapor Deposition)

고온의 로 안에 탄소 성분의 가스를 흘려주면서 탄소나노튜브를 자연 생성시키는 방법. 촉매와 함께 600~1000℃의 고열이 사용된다.

최근에 대면적 기판위에서 열 CVD 방법으로 탄소나노튜브를 합성하는 연구가 상당히 진척되었습니다. 열 CVD 합성 방법은 생성물이나 원료가 다양하고, 고순도 물질을 합성하기에 적합하며, 미세구조를 제어할 수 있다는 장점을 가지고 있습니다. 그러나 반응로내에서의 반응가스 유속이 변하게 되면 가스 공급의 불균일이 발생되어 기판에서의 균일도가 좋지 못하고 반응로의 온도변화와 위치등에 따라 반응상태가 영향을 받는 단점이 있지만 장치가 간단하고 대량합성에 절대적으로 유리한 특징을 가지고 있습니다.

열 화학기상증착법을 이용한 탄소나노튜브의 합성법은 다음과 같습니다. 기판위에 먼저 촉매금속으로서 Fe, Ni, Co, 또는 세가지 촉매금속의 합금을 증착한 후, 이 촉매금속을 증착시킨 기판을 물에 희석시킨 HF로 식각처리를 한 다음, 이 시료를 석영보트에 장착시킨 후, 이어서 이 석영보트를 CVD 장치의 반응로에 집어넣은 후, 750 - 1050 ℃의 온도에서 NH3 가스를 사용하여 이 촉매금속막을 추가적으로 식각하여 나노크기의 미세한 촉매금속 파티클들을 형성시킵니다. CVD합성법에서 탄소나노튜브는 이 미세한 촉매금속 파티클위에서 합성되기 때문에 이 미세한 촉매금속 파티클을 형성하는 것이 무엇보다도 중요한 과정입니다.

|

| Fig. 13 Schematic diagram of thermal CVD apparatus. |

그림 13은 탄소나노튜브 합성에 사용되는 일반적인 열 CVD장치의 개략도입니다. 석영반응관의 한쪽 부분에서 반응가스가 공급되고 반대편에는 반응가스의 배기구가 설치되어 있습니다.

|

| Fig. 14 SEM images of carbon nanotubes grown by thermal CVD method. |

그림 14는 열 CVD 방법으로 합성시킨 탄소나노튜브의 SEM 사진입니다. 이 그림에서 일정한 패턴 형태로 탄소나노튜브들이 수직으로 배향되어 성장된 것을 보여줍니다. 기판에 Fe 촉매금속을 패턴형태로 만든 후, 탄소나노튜브를 합성시키면 촉매금속의 형태를 따라서 탄소나노튜브가 성장됩니다. 아랫부분의 사진은 고배율로 확대시킨 SEM사진입니다. 저배율에서 수직 방향으로 성장된 탄소나노튜브는 개개의 탄소나노튜브가 반데어발스 힘(Van der waals force)에 의해서 덩어리(bundle) 형태로 뭉쳐진 것을 알 수 있습니다.

|

| Fig. 15 TEM images of carbon nanotubes grown by thermal CVD method. |

그림 15은 열 CVD로 합성시킨 탄소나노튜브의 TEM 사진입니다. 각각의 탄소나노튜브의 직경은 대략 15 nm 정도이고, 튜브의 가운데가 비어있으며 그래파이트 면이 10개 정도로 구성된 다중벽 탄소나노튜브 구조인 것을 나타냅니다. 나노튜브의 표면에는 약간의 결함이 존재하는 그래파이트 면 구조가 나타나 있습니다.

!&emoji=☕&slug=xFu35q9&button_colour=5F7FFF&font_colour=ffffff&font_family=Poppins&outline_colour=000000&coffee_colour=FFDD00)

![[일반생물학실험]온도와 pH가 효소작용에 미치는 영향 1부](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEjdvNA5S925m8lScjFhJj-uy5SdCcaNFG1AuR_7BbQbDEoHBDEEkqfM64sipvro3RydmSO4_MS2794o2bJ0FCljQ31pcD5W39ZGOHROD7qKXLO1rlm2ZuBtbxJ9CZHSnsk2v1KSEsL4EGA/w680/%25EC%2598%25A8%25EB%258F%2584%25EC%2599%2580+pH%25EA%25B0%2580+%25ED%259A%25A8%25EC%2586%258C%25EC%259E%2591%25EC%259A%25A9%25EC%2597%2590+%25EB%25AF%25B8%25EC%25B9%2598%25EB%258A%2594+%25EC%2598%2581%25ED%2596%25A5.PNG)

![[일반생물학실험]여러 조건에 따른 효소 반응](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEj4kaETe9N8j9q9-ClYy9V1kM2L9s5l19K6YoBOE0SB70BmssQXzVADvQijp1ieiQ9mIxcmCwz9e-YCQFVnXYR7m1vmfjTSs0ZNxCmBLG7wgzRBqiY1Kizx8YuhSdw-RDbs1PohokUd69c/w680/%25EC%2597%25AC%25EB%259F%25AC+%25EC%25A1%25B0%25EA%25B1%25B4%25EC%2597%2590+%25EB%2594%25B0%25EB%25A5%25B8+%25ED%259A%25A8%25EC%2586%258C+%25EB%25B0%2598%25EC%259D%2591.PNG)

![[일반생물학실험]항생제 감수성 검사 1부](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEhwCJEjB_r2Ojsrn244q-fQmpHsDyUUfgWMUnsfhPKQeN2e7_u1pN_ZuwIdxPLVWS6LFywJUrDTYWJe2V6ZVVb1PtfyvX62Y15OxPfXoiaJkqVoSir3ZoFAmDpe5GcoMBmxEsJUKsSvWYc/w680/%25ED%2595%25AD%25EC%2583%259D%25EC%25A0%259C+%25EA%25B0%2590%25EC%2588%2598%25EC%2584%25B1+%25EA%25B2%2580%25EC%2582%25AC.PNG)

![[고분자공학실험]PMMA 중합 반응 - MMA, AIBN 정제와 PMMA Bulk 중합 1부](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEj5hkRZhYWcXolP679_yO0kyP8_R-G9dlTqk5AGEdfsIq9M5K3DJc_tvpYck4x1kciBm2IWwFygrzfWH-HPzUjXiCHAFrjv9zeKYDxAl2tGNqgryyc3t9y4B9lQveS_coAqnmZw4pX4Hyo/w680/PMMA+%25EC%25A4%2591%25ED%2595%25A9+%25EB%25B0%2598%25EC%259D%2591.PNG)

![[일반화학실험]산화-환원 적정 : 비타민 C의 정량 1부](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEintFUW1pYHbKK8MPzki4vdqVMjTUEFFxPdZB1sTJQw13XSFZWqcN5w0x1AlyzfErlYYSgoNqBni4YGlpFC4ZeULK9VHbhfIXLiuZ3UWTl2oBRua7FE8UUQqtYEx3498FENAnlHlh0f8RFkT7Na8jveOtBtQ5UbY8jE80ZCwFoU_jqw_0Z6BofRYZF7/w680/%EC%82%B0%ED%99%94-%ED%99%98%EC%9B%90%20%EC%A0%81%EC%A0%95%20-%20%EB%B9%84%ED%83%80%EB%AF%BC%20C%EC%9D%98%20%EC%A0%95%EB%9F%89.PNG)

0 댓글