단결정 성장에 의해 규소봉이 얻어지면, 이 단결정 규소봉을 잘라 연마하여 얻고자 하는 웨이퍼를 만들 수 있다. 간략하게 과정을 정리해 보면, 먼저 규소봉을 균일하게 연마한 후 Shaping공정을 거치면 웨이퍼를 얇은 슬라이스 형태로 절단이 가능하다. 단 단결정 조직이 정확히 균형을 이루도록 맞춘다음에 공정을 진행해야 하고, 또 얇아야 하므로 고도의 절삭기술을 필요로 한다.

그리고 절삭시 웨이퍼의 모서리 파손이 자주 일어나므로 크기를 잘 설계하여 절삭을 하여야 한다. 그 다음에는 lap이나 polishing과정을 통해 모서리를 연마하고 웨이퍼 표면이 평탄하여 결함이 없도록 만들어 준다. 극도의 평탄함과 무결함의 웨이퍼는 수율 및 생산성 향상과 직결되므로 이 과정역시 매우 중요하다고 할 수 있다. 이제 이 과정에 대해 그림과 함께 자세히 알아보겠다.

Shaping

1. INGOT MOUNTING

SLICING공정을 진행하기 위한 준비 공정으로서, WORK PLATE위에 CARBON BEAM 또는 POLY URETHANE EPOXY RESIN을 접착하고 그위에 INGOT을 EPOXY 또는 BOND를 이용하여 접착시키고, INGOT의 절단시 발생할 수 있는 EXIT EDGE CHIP을 방지하고 일정한 상태로 절단될수 있도록 하는 공정이다.

2. SLICING

INGOT을 잘라서 웨이퍼 형태로 만들어주며 일정한 두께로 절단하는 것이 중요하다.

SLICING은 크게 두가지 작업형태로 분류하는데 예절방식, I.D.SAW를 이용한 절단 방법이며 다음과 같다 I.D SAW[그림1. 그림2]를 사용하여 INGOT을 절단하는 장비를 말하며, 1매씩 절단하므로 가공조건을 맞추기가 쉽고 세밀 가공이 가능하다. (아주 앏은 판상의 톱 사용함)

예전에는 내주도 방식이 SILICON WAFER 절단방법의 주류를 이루어왔으나 지금은 COST측면에서 MULTI WIRE SAW의 사용이 급격히 증대하고 있다.

MULTI WIRE SAW방식 : 텅스텐 와이어(WIRE)를 사용하여 SLURY와 잉곳의 마찰에 의해 자르는 방법으로서 웨이퍼 크기가 대구 경화됨에 따라 사용이 증대되고 있다. 그 이유는 I.D SAW에서 사용되는 BLADE두께가 커짐에 따라 잉곳의 손실이 증가되며 절단시간이 길어짐에 따라 생산성 저하 등이 WIRE SAW로 해결 할 수가 있기 때문이다.

3. SLICE WASHING

AS-CUT된 WAFER는 I.D SAW에 의한 절단의 경우 GRAPHITE BEAM POWDER COOLANT, EPOXY등이 잔존하고 WIRE SAW의 경우는 OIL, ABRASIVE, GRAPHITE Beam POWDER, EPOXY등이 WAFER표면에 잔존하게 된다.

다음 공정을 진행하기 위해서 WAFER표면에 잔존하는 물질을 깨끗이 세정하여야 한다

4. EDGE GRINDING

SLICING이 끝난 상태의 WAFER Edge 부분은 매우 날카롭게 되어있어 후공정 진행시 EDGE에 발생할 수 있는 CHIP이나 Broken을 방지하여, DEVICE수율 저하요인을 제거할 목적으로 WAFERr EDGE(모서리) 부분을 둥글게 연삭가공하는 공정이다.

EDGE GRINDING에 의해 WAFER의 EDGE의 기계적 강도를 높이고 소성변형(EDGE의 CHIP이나 CRACK으로부터 핵성장 되어지는 SLIP DISLOCATION)의 발생을 줄일 수 있다

5. SLICE EVALUATION

WAFER가 SLICING공정 이후 SLICING WASHING EDGE GRINDING공정등을 거치면서 발생되는 결함들 중 육안으로 쉽게 식별되어지는 결함에 대해서는 각 공정에서 SCRAP처리할 수 있지만, WAFER의 정확한 치수, 마이크로 CHIP등 쉽게 식별되지 않는 결함들은 이공정에서 검사를 통해 걸러내어 후공정으로 흐르지 않게 하며, 측정 값들을 FEEDBACK시켜 다량의 불량이 발생되지 않도록 한다.

6. LASER MARKING SORTING

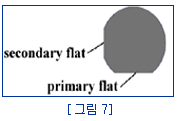

LAPPING 하기전에 WAFER를 두께별로 분류하며 LOT관리를 위해 LASER MARKING한다. LASER MARKING은 PULSED ND:YAG-LASER를 사용하여 WAFER에 일정한 SIZE로 PRIMARY FLAT위에 관리할 문자를 MARKING하여 효율적인 WAFER 관리와 LOT가 서로 섞이는 것을 방지하기 위하여 LASER MARKING 한다.

WAFER의 SORTING은 자동두께 분류장비로(주로 ADE 장비 사용) 분류하여 LAPPING을 하기위해 5㎛단위로 WAFER를 분류시킨다. WIRE SAW로 CUTTING된 WAFER는 별도의 두께 SORTING은 필요없다

7. LAPPING

WAFER가 전체적으로 매우 편평하게 가공하여 두께를 일정하게 하고 SLICING에서 발생된 SAW MARK를 제거하고 SCRATCH등 결함이 없는 WAFER로 가공하기 위하여 적절한 입자크기를 가진 연마제(SLURRY)를 사용하여 목적하는 만큼 갈아내는 공정이며 특히 LAPPING 공정은 SLICING한 WAFER를 다음 공정에서의 가공 부담은 적게하여 준다.[그림8. 그림9. 그림10. 그림11]

8. LAP WASHING

LAPPING공정을 거친 WAFER는 표면에 SLURRY POWDER 및 불순 입자들이 잔존해 있으며, 더러운 잔존물들이 그대로 남게 되면 ETCHING 공정후에도 얼룩으로 남게된다. 그러므로 불균일 식각이 일어나지 않도록 잔존물을 제거하여 웨이퍼 표면을 깨끗이 세정하는 공정이며 초순수 (DI-WATER)를 사용한다

9. ETCHING

SLICING, EDGE GRINDING, LAPPING등의 Step을 거치면서 WAFER표면 또는 EDGE에 기계적 결함을 가지게 되며 이표면의 결합층을 기계적 방법이 아닌 화학적 식각을 통해 제거해 주는 공정이다. 이 잔존 DAMAGE층은 반도체에 사용될 WAFER의 품질을 확보하기 위해서는 반드시 제거 되어져야 한다. SILICON WAFER의 식각 방법은 주로 혼합산을 사용하며 (HNO3, CH3COOH, HF) 혼합산에서 HNO3는 Si와 반응하여 SiO2를 만들며 SiO2는 HF에 의하여 제거되어진다. 향후 DEVICE의 특징은 SIZE는 감소하고 선폭은 좁아지고 있어서 FLATNESS, WAVENESS, MICRORUGHNESS 그리고 IMPURITY LEVEL등의 개선이 요구되고 있으며, 차세대 WAFER에 요구되는 규격의 만족을 위해 ETCHING PROCESS에서는 최적의 ETCHING기술이 요구되어진다

10. ETCHED WAFER CLEANING

ETCHING이 끝난 WAFER는 표면이 약간 푸른색을 나타내는 BLUE STAIN을 가지고 있으며, 이것은 BORON의 산화물 또는 LAPPING ABRASIVE의 잔존물로 생각 되어지며 후공정에서 이것을 세정하지 않고 열처리 공정을 하게 되면 표면에 잔존하는 검속성분이 열처리 과정에서 BULK쪽으로 파고들어 내부결함이 될 수 있으며, 세정공정에서 제거되지 않고 표면 결함이 될 수도 있어 이를 방지하기 위하여 ETCHED WAFER를 세정후 후공정으로 흘려 보내는데, 이 공정을 ETCH CLEANING이라 한다

11. HEAT TREATMENT

SILICON INGOT에는 DOPANT 농도를 능가하는 다량의 산소 원자가 불순물로 존재하는데 이들 중 일부는 GROWING하는 동안 단결정이 300-500℃ 부근에서 정체됨으로 산소가 ELECTRON DONOR의 작용을 하는 특성을 띠게 되어 단결정의 원래 RESISTIVITY를 변화시킨다. 그러나 다행인 것은 이 THEMAL DONOR는 700℃의 고온에서 급가열, 급냉각 시킴으로서 THERMAL DONOR를 제거시킨다. 통상 이 THERMAL DONOR 제거 방법은 WAFER를 불활성 가스(N2)중에서 700℃의 고온으로 20∼30분간 열처리를 행하면 된다. 열처리후 300∼500℃의 체재시간을 매우 작게 하기 위해 급냉(急冷)이 필요 하다. 일반적으로 THERMAL DONOR제거 열처리에는 통상의 산화로가 이용되나 열처리 시간의 단축 효율성 때문에 초단위 시간의 RAPID THERMAL ANNEALING(RTA)가 많이 사용되어 지고 있다.

12. EXTERNAL GETTERING (SOFT BACKSIDE DAMAGE)

이 공정은 WAFER에 잔존하는 METALLIC IMPURITIES가 DEVICE의 특성을 저하시키는 것을 방지하기 위한 목적으로 WAFER 뒷면에 SiO2 입자 SLURRY를 고압의 AIR로 물리적 결합을 가하여 앞면의 불순물을 뒷면으로 끌어들이는 공정이다.

13. EDGE POLISHING

이 공정은 EDGE GRINDING공정에서 발생한 EDGE 부분이 매우 거친면을 형성하는데 이는 PARTICLE이 DEVICE 수율에 큰 영향을 주기 때문에 PARTICLE 발생을 억제하기 위하여 EDGE면의 경면 연마가 요구되어 진다. 이 공정은 200mm 이상의 WAFER에 대한 고집적화 대응 기술로 자리잡고 있다.

14. EDGE POLISHING CLEANER

이 공정은 EDGE POLISHING 공정후 WAFER 표면에 묻은 SiO2 입자 또는 SLURRY등의 잔존물을 제거하여야 하는데 이러한 불순 금속물들을 CHEMICAL을 사용하여 제거하는 세정공정으로 ETCH CLEANING 공정과 동일한 구성으로 되어있다

Polishing

POLISHING[그림1. 그림2]이란 사전적 의미로 ‘마찰에 의해서 표면은 부드럽고 광택을 나게하는 것’을 의미하며 광원에 의한 굴절이 산란되는 결정표면을 거울같은 반사표면으로 만들어 주는 것을 의미한다.

이전 공정에서 CHEMICAL로 ETCHING된 WAFER의 표면은 경면 연마 공정에서 평탄하고 DAMAGE가 없는 경면으로 가공된다. SILICON WAFER의 경면 연마는 SILICA 계열의 연마제를 공급하면서, WAFER와 인조 피혁으로 된 POLISHING PAD사이에 일정한 하중과 상대 속도를 조절하여 연마하게 된다. SILICON WAFER의 경면 연마는 알칼리 용액에 의해 WAFER표면에 연질(軟質)의 SILICA 수화막(水和膜)이 형성되고 그 수화막이 연마제 입자에 의해 제거되어 가공이 진행되는 것이다.

Silicon WAFER의 경면 연마 방법은 LAPPING방식과 같이 양면을 동시에 경면화하는 양면 연마 방식과 한 장씩의 WAFER를 PLATE에 진공 흡착하여 연마하는 낱장 방식, 또는 WAX등의 접착제를 사용하지 않고 PACKING PAD와 TEMPLATE로 고정하여 그대로 연마하는 WAXLESS연마 방식 등 여러 가지 방식이 응용되고 있으면 주류를 이루는 방식은 WAX를 접착시키어 한쪽면을 연마하는 WAX MOUNTING 방식이 SILICON WAFER뿐 아니라 GLASS, CERANRSC의 연마에도 적용되고 있으나, 현재 GLASS나 CERAMIC 등의 PLATE에 여러장의 WAFER를 WAX로 접착시켜 한쪽면 만을 연마하는 WAX MOUNT BATCH식 편면 가공 방식이 주류를 이루고 있다.

※ WAFER POLISHING

일반적으로 4-5단계를 통해 이루어지며 각단계는 한MODEL로 구성되어 있다. (ROBOT사용)

1) BLOCK CLEANING : MOUNTING 될 블록을 회전시키면서 ,세척함

2) STEAM POT : WAX를 도포한 블록을 HOT PLATE를 이용하여 경화시킨다.

3) VACCUM CHAMBER : 진공 CHAMBER내에서 압력으로 WAFER를 WAX 도독한 블록위에 붙인다.

4) POLISHING : 일반적으로 ROUGH POLISHING과 FINISH POLISHING 두단계로 나누어 연마하게 되어 먼저 약 20Mm 정도 REMORAL 시켜 평탄하게 연마하고(ROUGH POLISHING) 1차 POLISHING 후 평단한 웨이퍼 표면을 더욱 미세하게 약 0.5Mm정도 REMORAL 시계 평탄도 (FLATNESS)와 표면 반사를 높인다.

※ WAFER EVALUATION

이 공정은 POLISHING 한후의 WAFER (POLISHIED WAFER)의 두께와 평편, 비저항등 WAFER의 물리적 특성은 물론 WAFER TYPE등을 전수검사하는 공정으로 CUSTOMER가 요구한 SPEC.대로 WAFER를 분리하는 공정.

Wafer Epitaxial Processing

에피탁시는 특별한 종류의 박막 증착법입니다. 에피탁시란 고온에서 단결정 실리콘위에 수증기로부터 단결정 실리콘 층을 성장시키는 것이죠, 3가 염화물 혹은 4가 염화물(SiCl4)과 기상 증착에 의하여 CVD에서 비슷한 반응기에 형성되는 부가적인 실리콘(Si)은 이미 존재하는 결정의 방향에 따라 성장이 되게 됩니다. 에피층의 도핑은 도펀트 역할을 하는 인화수소(PH3), 혹은 B2H6등의 기체를 넣어 조절합니다.

에피탁시 성장의 목적은 표면위에 일반적으로 전기적으로 활동하는 낮은 농도의 불순물의 층을 형성하기 위한 것입니다. 예를 들어 p-type의 웨이퍼 표면위에 n-type의 층을 형성하는걸 말합니다.

Cleaning

1. PRE CLEANING (DEWAXING)

이 공정은 PRE CLEANING 또는 DEWAXING 공정이라고도 부르며 POLISHING 공정을 거치면서 오염된 WAFER의 표면을 화학약품 또는 물리적인 세정을 통하여 다음공정에서 발생할 수 있는 장비의 오염등 문제 발생을 1차 세정하여 막는데 있다. POLISHIED WAFER의 앞, 뒷면에 무기물, 유기물, 금속이온 등의 오염물질을 각종 화학약품 및 물리적인 세정늘력을 이용하여 CONTAMINATION FREE WAFER를 생산한다.

2. SPIN DRY

PRE CLEANING 후 WAFER 표면에 묻어있는 수분을 제거하기 위해서 원심력을 이용한 장비를 빠른 속도로 회전지켜서 WAFER 표면의 물기를 제거한다.

3. DSS (DOUBLE SIDE SCRUBBER)

아주 청정한 작업환경이 요구되어지며 청정실 내에서 컴퓨터로 제어된다. 이전 공정에서 넘어온 WAFER가 이 장비에서 암모니아 원액 및 초순수로 불순입자를 씻겨나가게 한다.

4. AIS (AUTOMATIC INSPECTION STATION)

레이져 빔을 이용하여 육안으로 식별되지 않는 미세한 불순입자의 개수와 분포를 검사하여 WAFER의 합격, 불합격 여부를 판정한다.

5. MIS (MANUAL INSPECTION STATION)

VISUAL INSPECTION이라고도 하며 WAFER 결함을 작업자가 육안으로 검사하여 불량여부를 판정하게 된다.

6. PACKING

생산 완료된 제품을 고객에게 오염 및 습기 없이 전달 될 수 있도록 알루미늄 BAG으로 진공포장하여 사용한다.

!&emoji=☕&slug=xFu35q9&button_colour=5F7FFF&font_colour=ffffff&font_family=Poppins&outline_colour=000000&coffee_colour=FFDD00)

![[일반생물학실험]온도와 pH가 효소작용에 미치는 영향 1부](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEjdvNA5S925m8lScjFhJj-uy5SdCcaNFG1AuR_7BbQbDEoHBDEEkqfM64sipvro3RydmSO4_MS2794o2bJ0FCljQ31pcD5W39ZGOHROD7qKXLO1rlm2ZuBtbxJ9CZHSnsk2v1KSEsL4EGA/w680/%25EC%2598%25A8%25EB%258F%2584%25EC%2599%2580+pH%25EA%25B0%2580+%25ED%259A%25A8%25EC%2586%258C%25EC%259E%2591%25EC%259A%25A9%25EC%2597%2590+%25EB%25AF%25B8%25EC%25B9%2598%25EB%258A%2594+%25EC%2598%2581%25ED%2596%25A5.PNG)

![[일반생물학실험]여러 조건에 따른 효소 반응](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEj4kaETe9N8j9q9-ClYy9V1kM2L9s5l19K6YoBOE0SB70BmssQXzVADvQijp1ieiQ9mIxcmCwz9e-YCQFVnXYR7m1vmfjTSs0ZNxCmBLG7wgzRBqiY1Kizx8YuhSdw-RDbs1PohokUd69c/w680/%25EC%2597%25AC%25EB%259F%25AC+%25EC%25A1%25B0%25EA%25B1%25B4%25EC%2597%2590+%25EB%2594%25B0%25EB%25A5%25B8+%25ED%259A%25A8%25EC%2586%258C+%25EB%25B0%2598%25EC%259D%2591.PNG)

![[일반생물학실험]항생제 감수성 검사 1부](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEhwCJEjB_r2Ojsrn244q-fQmpHsDyUUfgWMUnsfhPKQeN2e7_u1pN_ZuwIdxPLVWS6LFywJUrDTYWJe2V6ZVVb1PtfyvX62Y15OxPfXoiaJkqVoSir3ZoFAmDpe5GcoMBmxEsJUKsSvWYc/w680/%25ED%2595%25AD%25EC%2583%259D%25EC%25A0%259C+%25EA%25B0%2590%25EC%2588%2598%25EC%2584%25B1+%25EA%25B2%2580%25EC%2582%25AC.PNG)

![[고분자공학실험]PMMA 중합 반응 - MMA, AIBN 정제와 PMMA Bulk 중합 1부](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEj5hkRZhYWcXolP679_yO0kyP8_R-G9dlTqk5AGEdfsIq9M5K3DJc_tvpYck4x1kciBm2IWwFygrzfWH-HPzUjXiCHAFrjv9zeKYDxAl2tGNqgryyc3t9y4B9lQveS_coAqnmZw4pX4Hyo/w680/PMMA+%25EC%25A4%2591%25ED%2595%25A9+%25EB%25B0%2598%25EC%259D%2591.PNG)

![[일반화학실험]산화-환원 적정 : 비타민 C의 정량 1부](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEintFUW1pYHbKK8MPzki4vdqVMjTUEFFxPdZB1sTJQw13XSFZWqcN5w0x1AlyzfErlYYSgoNqBni4YGlpFC4ZeULK9VHbhfIXLiuZ3UWTl2oBRua7FE8UUQqtYEx3498FENAnlHlh0f8RFkT7Na8jveOtBtQ5UbY8jE80ZCwFoU_jqw_0Z6BofRYZF7/w680/%EC%82%B0%ED%99%94-%ED%99%98%EC%9B%90%20%EC%A0%81%EC%A0%95%20-%20%EB%B9%84%ED%83%80%EB%AF%BC%20C%EC%9D%98%20%EC%A0%95%EB%9F%89.PNG)

0 댓글